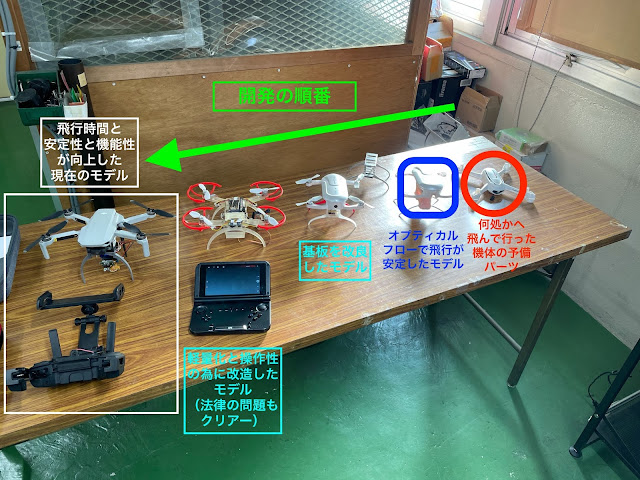

3年半の開発も大詰めです。

赤外線データの無線転送をiPhoneで実現した初期から少しずつ改良を加えて来ました。

一番の問題はドローンとの相性でした。

最初はサーマルカムのスイッチを入れた途端、操作不能になってから電波についても調べ始めましたが簡単ではありません。今でもどこまで理解出来ているかというと初心者に毛が生えた程度です。

ドローンのメーカーが操作性の問題を解決してくれたので独自のシステムの向上に専念出来る様になりました。

機体の軽量化の為に3Dプリンターを駆使しましたがメーカーより改善する事は

なかったですが、構造や色々な事が良く分かり無駄ではなかったです。

誰もが簡単にサーマルカムが実現出来る様にすつ為に購入出来ない部分は自作が必要です。

また組立て方法や操作方法も作らないといけません。それを含めて販売するにもその為のサポートの方が大変です。それを費用を含めると倍以上の価格になるのとモンスターカスタマーは相手にするのも面倒。

まず構造的な追加部品は3Dプリンターという便利な物があります。それ自体を販売は考えますが、付随的な対応としてです。数量が増えれば金型を作るかですが、多分必要がないでしょう。

この部分は3Dプリンターで

データは公開予定です。

サーマルカムの基板は既に完成しています。またFLIRブレイクアウトボードが使い勝手が悪くなったので2年掛かって作った関西電機製ブレイクアウトボードは現在フィールドテスト中です。10回は試作したのでそれなりに細かな部分まで出来たと思います。

①サーマルカム基板は既に絶賛販売中です。

W&Tサーマルカム基板&パーツ

②ブレイクアウトボードは

試作2回目の失敗作。サーマルカムの基板も改良を試みましたが販売中のものが最良です。

ブレイクアウトボードはLeptonのその他の開発にも役に立つ様にVSYNCとリセットを両方使える様にして中国製よりシステムの電圧が安定する様に回路も最適化しました。

その他の気になる点はフィールドテストで確認中。

組立て方法は

3DプリントしたパーツをM1.4とM1.6のビスで取り付けます。ドリルで穴を大きくしてM2(入手性が良い)に変更して接着剤で固定しても良いです。嵌め殺しになりますが簡単です。破損の際は全て作り直りですが…

サーボモーター用

1.4mm x 8mm 3pcs

下穴1.2mm

ブレイクアウトボード用

1.4mm x 5mm x 2pcs

MPU6050用

1.6mm x 8mm x 2pcs

Plastic Washer x 2pcs

1.6mm nut x 2 pcs

Leg and body

1.6mm x 8mm x 2pcs

Washer x 2pcs

1.6mm nut x 2 pcs.

ESP8266用

M2 x 5mm x 1pc

Washer.

ジンバルはSG90のサーボモーター2つとArduino Pro Miniの5VモデルとジャイロセンサーGY-521(MPU6050)をUSBシリアル変換ボードでスケッチを書き込みします。それも公開予定です。

バッテリーは3.7vのリチウムイオン電池で問題ありません。

マルツパーツの350mAh前後のモデルで飛行時間より長く使えます。

流行りのYouTubeで組立て動画を作ろうと思いましたが段取りが大変なので写真です。

|

| 先ずはArduino ProMiniとGY-521の配線 |

この方向でスケッチはデザインされています。変更した場合は必要箇所のプログラム変更要。

サーマルカム基板も可動するので配線を考えて両端の長さを順番に調整。

Arduino Pro MiniAssyの部分を3Dパーツに1.6mmのビスで取り付け

それからSG90Assyを取り付け。

その後サーマルカム基板とブレイクアウトボードAssyの取り付け

実際の組立て方法はもう少し詳しく解説の予定です。

細かく解説すると大作になりそうな情報量です。

このウェイポイントもどうなるか期待。